Стеклянные фасады зданий помогают создать гладкую эстетику зданий, часто скрывая структуру под ними, чтобы создать что-то более визуально подходящее для города, где строится здание.

Но фасады не так легко монтировать на зданиях. Они часто требуют, чтобы монтажные отверстия были обработаны в стеклянной пластине, и отверстия могут действовать как концентраторы напряжений и могут треснуть с течением времени.

Другие традиционные способы крепления фасадного стекла в рамах требуют определенной формы клея, который может ухудшаться в условиях окружающей среды, таких как ультрафиолетовое излучение от солнца.

В любом случае может потребоваться замена панелей по мере ухудшения крепления. Если бы только существовал какой-то способ аддитивного соединения подобных кусочков стекла…

Центр компетенций по стеклу (ISM+D и MPA IfW) технического университета Дармштадта, Германия, разработал метод печати 3D-объектов стекла на флоат-стекле.

Флоат-стекло изготавливается путем плавания расплавленного стекла поверх лужи расплавленного металла, традиционно олова или свинца. Это обеспечивает невероятно гладкую и плоскую стеклянную поверхность, которая используется в самых разных приложениях, включая окна и даже плоские телевизоры.

Команда хотела знать, можно ли соединить стык из аналогичного материала со стеклянной пластиной, минимизируя хрупкие участки, обеспечивая сцепление и позволяя предсказуемо передавать нагрузки от стеклянной панели через стык в монтажные точки здания.

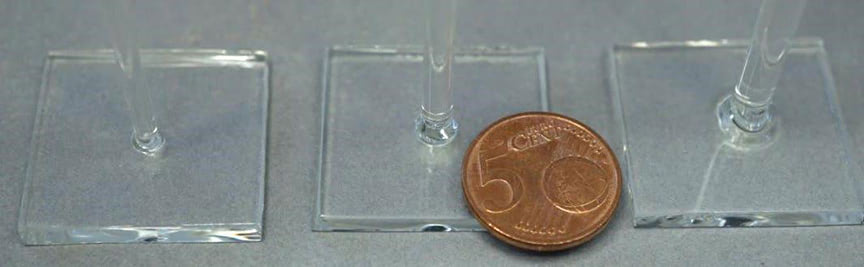

Естественно, это соединение требует приложения тепла к стеклянному кронштейну, а также к соединительным граням самого стекла. Для того чтобы правильно соединиться, стекло должно быть нагрето намного выше температуры его превращения. Нагрев его ниже этой температуры приведет к плохой связи (или вообще никакой связи). Слишком сильное нагревание может вызвать локализованные искажения и деформацию. Поэтому поиск того сладкого пятна, которое сохраняет соединение, механические качества системы и эстетическую отделку, были основными целями этого исследования. И вы можете увидеть результаты одного из этих экспериментов на изображении ниже.

Команда экспериментировала с различными стеклами, включая натриево-известковое стекло, а также боросиликатные стекла, и использовала некоторую форму экструзионной системы принтера, с нагретым соплом, выдавливающим дорожки расплавленного стекла на мишень, как видно на примере печатных стеклянных колонок на изображении выше.

Университет заявил, что это процесс типа FDM, однако, поэтому можно представить себе печатный портал, подвешенный над чаном с расплавленным металлом, осаждающим материал на плавающую стеклянную поверхность. Хотя на веб-сайте TU Darmstadt нет изображений, быстрый поиск в Google показывает, что команда Darmstadt работала с TU Delft по этой теме.

Изображение ниже взято из другой статьи, опубликованной совместно Делфтом и Дармштадтом, и, по-видимому, подтверждает этот процесс. Обратите внимание, что источник тепла находится отдельно от печатающей головки, в отличие от традиционных методов печати нитью накала, которые удерживают нагреватель в сопле принтера.

Печать на стекле не является новым явлением… исследователи печатают стекло по меньшей мере 25 лет. Однако они, похоже, все еще ищут это приложение-убийцу. Будет ли он выпускаться в виде печатных застежек? Может быть. Они, безусловно, обеспечивают экономию средств, если процесс автоматизирован.

И это следующий шаг для команды: автоматизация и повторяемость. Теперь, когда команда продемонстрировала, что процесс работает, теперь речь идет об оптимизации процесса, и это потребует автоматизации.

И конечно, простая автоматизация процесса еще не означает конец development…it может быть, это только начало на самом деле. Стекло, используемое в архитектурных приложениях, должно быть не только повторяемым и однородным, но и должно быть проверено на термический шок и поведение после разрыва.

Но основа этого процесса была продемонстрирована, и исследовательские группы имеют за собой некоторые громкие имена (включая Schott AG), так что, похоже, это только вопрос времени, когда мы увидим, что эта технология достигла основной стадии (несмотря на ледниковый темп процессов сертификации продукции AEC).

>>>БАЗЫ ДАННЫХ(EMAIL, ТЕЛЕФОНЫ). БЕСПЛАТНО.<<<

Добавить комментарий