В Массачусетском технологическом институте предложили новый способ защиты — не броню, а распечатанную на 3D-принтере «кожу», которая поглощает подавляющее большинство ударов. Это не панацея, но такая «кожа» защищает уязвимые электронные внутренности робота гораздо лучше, чем традиционные материалы.

Распечатанное на 3D-принтере амортизационное покрытие можно использовать не только для защиты роботов, но и применять его при производстве дронов, смартфонов, шлемов и даже обуви.

Методика, разработанная американцами, получила название «программируемый вязкоупругий материал» (programmable viscoelastic materia, PVM). Разработка позволяет задавать защитные свойства различным частям корпуса. Например, нижней части корпусу телефона можно дать более надежную защиту от ударов, а средней части — устойчивость к изгибаниям. Все зависит от того, какая задача возлагается на защитный корпус для разных устройств. Один из предлагаемых сценариев — защита дронов доставки, используемых Amazon и Google.

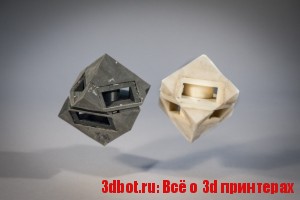

Для того, чтобы продемонстрировать возможности своего робота, специалисты МТИ cоздали робота кубической формы с защитным покрытием. При падении такого устройства на землю к защищенной части доходит только 1/250 энергии удара. Все остальное поглощается покрытием или передается в точку падения.

«Такое значительное снижение энергии удара позволяет защитить дрон и его отдельные компоненты при жесткой посадке», — говорит один из разработчиков. «Эти материалы позволяют нам создавать роботов с программируемым вязкоупругим корпусом, параметры которого задаются при изготовлении такого корпуса».

По мнению разработчиков, дроны теперь могут не бояться жесткой посадки, а значит, приземляться они будут более точно, не выполняя некоторые маневры для смягчения удара. Конечно, падать на землю с высоты нескольких десятков метров дрону позволить нельзя — здесь никакое покрытие не справится. Но все равно, степень защиты элементов летательного аппарата при посадке с таким материалом покрытия гораздо выше, чем раньше. Это позволит БПЛА работать дольше, чем планировали их создатели — например, Amazon и Google. Сейчас эти две компании разрабатывают систему доставки товаров при помощи своих летательных аппаратов особой конструкции. Аналогичную систему доставки планируют создать и такие компании, как UPS, FedEx и Walmart.

На следующей неделе подробная информация по проекту будет представлена на конференции IEEE/RSJ, которая состоится в Южной Корее.

Амортизационные материалы имеют огромное значение для современной промышленности и обычной жизни людей. В большинстве случаев такие материалы вязкоупруги, подобно резине или различных пластикам. Вязкоупругие соединения недорогие, их относительно просто производить, и для этого не требуются дефицитные компоненты. Проблема в том, что для таких материалов сложно установить характеристику вязкости или упругости для каждого конкретного случая. Существуют стандарты для каждого типа материала, и быстро поменять характеристики в большинстве случаев просто невозможно.

3D-печать и новый тип вязкоупругого материала от МТИ — выход из положения. Задавать свойства такого вещества можно сколь угодно часто непосредственно перед печатью изделия или уже непосредственно при печати разных частей защитного корпуса. Одна часть может быть упругой, другая — жесткой. Этого нельзя добиться в случае использования традиционных амортизирующих составов.

«Очень сложно модифицировать мягкие объекты, работая с привычными методами изготовления. Все потому, что в большинстве случаев используется плавление и формовка/опрессовка», — говорит руководитель исследовательской группы МТИ. «3D печать открывает больше возможностей и позволяет нам создавать предметы при помощи новых методов, которые не использовались ранее».

Работая с обычным 3D-принтером, команда проекта создала твердый, жидкий и гибкий резиноподобный материал, который получил название TangoBlack+. Этот материал использовался для создания куба и его защитной поверхности. Составные части робота — это защищенный корпус, два сервопривода, микроконтроллер, аккумулятор и сенсоры. Движется робот при помощи пружин и маховиков, расположенных внутри корпуса.

«Используя несколько различных материалов мы достигаем параметров, недостижимых при работе с одним каким-то материалом, типа резины», — говорит Ход Липсон [Hod Lipson], соавтор исследования.

Разработку ученых стоит использовать для создания спортивной обуви и шлемов для велосипедистов, скейтеров и других спортсменов. Что касается робототехники, то можно также использовать пружины и маховики, расположенные внутри корпуса для предопределения движений роботов, в этом случае их будет легче контролировать.

«Изменяя свойства разных частей одного изделия, мы можем создавать, например, более эффективные шлемы для велосипедистов или мотоциклистов», — говорится в заявлении ученых МТИ. Сама работа была поддержана грантом National Science Foundation.

>>>БАЗЫ ДАННЫХ(EMAIL, ТЕЛЕФОНЫ). БЕСПЛАТНО.<<<

Добавить комментарий